TPM maintenance industrielle Lean

Dans cet article, nous allons parler de la TPM (Maintenance Productive Totale). Méthode de maintenance dédiée à l’industrie largement préconisée par le Lean Manufacturing.

Définition de TPM

La TPM ou Maintenance Productive Totale est une technique qui vise à améliorer la qualité des process. Son acronyme laisse envisager une production « totale » donc: pas d’arrêt, pas de défaut, pas de sous-régime et pas d’accident!

Elle a vu le jour au Japon dans les années 60-70. L’idée on le comprend, est de maintenir les chaines de production en état de fonctionnement maximum. TPM s’appuie sur la prise en compte de la maintenance à tous les niveaux de l’usine.

Un article de Forbes de février 2022 annonce que:

- une entreprise moyenne est confrontée à 800 heures d’arrêts par an,

- soit plus de 15 heures par semaine,

- ce qui représente 1% à 10% de temps de production selon la nature de l’environnement.

La TPM mérite donc que l’on étudie ses principes de fonctionnement!

Les 8 piliers de la TPM

La maintenance Productive Totale s’appuie sur les outils de la méthode Lean et notamment l’usage de Kaisen, des 5S et des 5 pourquoi. Voyons cela en détail.

La maintenance autonome

La maintenance autonome est au plus près du poste de travail. L’objectif est de centrer l’opérateur sur sa machine. De telle sorte qu’il ait un niveau de connaissance suffisant pour:

- assurer un premier niveau de maintenance selon une routine établie (nettoyage, réglages, lubrification, …),

- alerter en cas de dysfonctionnement avant qu’une anomalie ne stoppe la production.

Cela implique que l’opérateur est formé sur sa machine. Cela signifie également que ces temps de maintenance autonome sont prévus dans l’organisation du poste.

Ici les 5S sont de mise. Pour rappel (en Français pour que ce soit plus parlant!) Organiser l’espace de travail de telle sorte que tout ce qui s’y trouve ait une fonction, Ranger chaque chose à sa place, Conserver cet espace propre, Standardiser les process, Constamment vérifier ces 4 premiers éléments.

L’amélioration continue

Ici, ce n’est plus au niveau de l’opérateur mais à plus haut niveau que l’action prend place. L’objectif est d’améliorer la qualité des process par itération. Idéalement une petite équipe est dédiée à cette action sur une durée courte.

Voici un exemple de mise en pratique:

- construire une équipe de 5 personnes issues de services différents,

- organiser des brainstormings destinés à identifier les problèmes récurrents,

- alimenter ces sessions de données issues du terrain,

- identifier des idées d’amélioration,

- trier ces idées par ordre de priorité / pertinence,

- planifier les actions correctives associées,

- agir

- et recommencer.

L’outil Lean associé à cette démarche est Kaizen (qui signifie chantier d’amélioration).

Analyse des causes

Une bonne maintenance est accompagnée d’une analyse du pourquoi cette panne s’est produite. Un outil Lean très pragmatique permet de répondre à cette problématique: le 5 pourquoi. Cela consiste à poser 5 fois la question « Pourquoi ». Par exemple:

- Pourquoi la ligne de production s’est elle arrêtée?

- Parce que le convoyeur s’est arrêté.

- Pourquoi le convoyeur s’est-il arrêté?

- Parce qu’un des rouleaux a grippé.

- Pourquoi …

- Parce que les roulements du pallier se sont brisés

- Pourquoi…

- Parce qu’ils étaient grippés

- Pourquoi…

- Parce que l’environnement est corrosif, le convoyeur est surchargé, un morceau du tapis s’est détaché, …

Cette analyse toute simple nous conduit naturellement au pilier suivant du TPM.

La maintenance préventive

L’idée ici est de prévenir plutôt que de guérir! Ce pilier de la méthode TPM est peut-être celui qui engendre un ROI le plus rapidement. Voyons comment cela fonctionne.

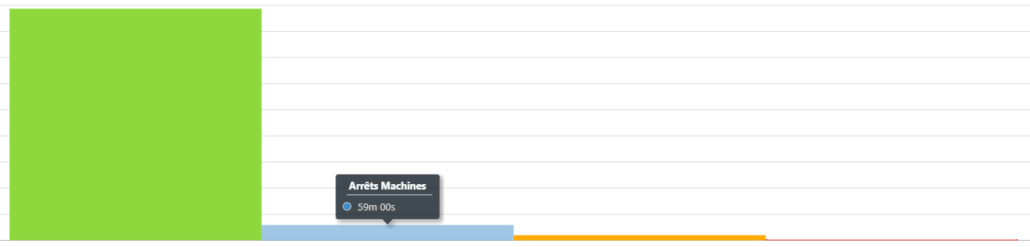

La maintenance préventive s’appuie sur des données de terrain en vue de planifier les interventions avant la panne. Pour cela on mesure les événements sur chaine de production. Les événements mesurés sont par exemple:

- les causes de pannes,

- leur récurrence,

- les causes de rebuts,

- leur récurrence.

Dans l’exemple cité au chapitre précédent, la maintenance préventive va certainement prévoir une revue anticipée de tous les paliers du convoyeur!

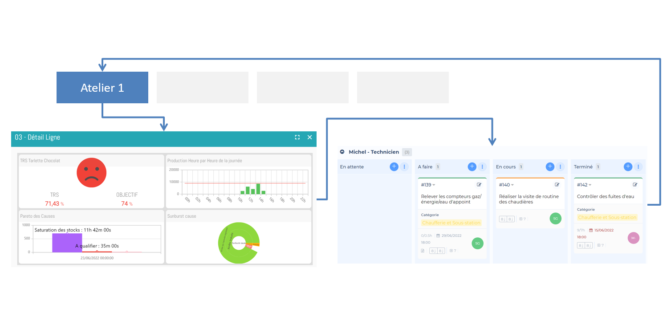

Des tableaux de bord de maintenance préventive présentent ces données de façon lisible et exploitables. Ainsi sur une plage de temps significative, on voit là où il faut agir en priorité, avant que des pannes n’arrivent à nouveau.

Les actions proactives réduisent de façon drastique les arrêts de production. En effet, elles sont planifiées lorsque leur impact sur la production est moindre. Ainsi, les équipements sont utilisés au maximum de leur potentiel.

La gestion en amont des équipements

Ce pilier vise à anticiper l’architecture de la chaine de production en amont. Ainsi, dans le cas cité ci-dessus, si on envisage de remettre au goût du jour le convoyeur, alors le choix du futur matériel sera fait en connaissance de cause.

Formation

On le comprend, les opérateurs, agents de maintenance ainsi que les managers doivent être formés à la méthode TPM. Ce, en vue de jouer efficacement leurs rôles respectifs.

Sécurité et environnement

Cet aspect de la méthode TPM est une priorité plus large dans les entreprises. Ici, l’idée est d’assurer un environnement propre et sécurisé pour les opérateurs.

Administration

Parce que c’est au niveau de l’administration que l’organisation générale commence, alors l’administration a son rôle à jouer dans la méthode TPM. En effet, elle doit être efficace dans ses process:

- passer les commandes,

- planification,

- …

Mise en place de la méthode TPM

Nous avons vu les piliers majeurs de la méthode TPM, voyons maintenant comment la mettre en place.

Identifier la chaine de production ou la machine

Notre expérience montre que l’idéal est de commencer par la chaine de production qui pose le plus de problèmes. Ainsi:

- la méthode prend du sens et est facilement acceptée par tous les intervenants,

- la qualité globale de la chaine s’améliore rapidement par des actions itératives,

- le ROI est d’autant plus rapide.

Initier la méthode

Cette étape consiste à:

- appliquer la méthode des 5S vue plus haut,

- former les opérateurs pour qu’il soient autonomes dans « l’auto-maintenance »,

dans le but de partir sur une base « propre ».

Mesurer le TRS et agir

Ici, le logiciel de calcul du TRS et de qualification des causes d’arrêts apporte les axes d’actions prioritaires.

Voir nos articles dédiés à ces sujets:

Une fois que les axes d’amélioration sont identifiés et priorisés, alors, la méthode TPM peut débuter.

Vous avez une question? Vous souhaitez une démonstration du logiciel d’amélioration continue myScore: notre équipe sera ravie de vous répondre!

Questions fréquentes

Qu'est-ce que la méthode TPM dans l'industrie?

La méthode TPM est une technique de maintenance qui permet de conserver l'outil de production au maximum de son fonctionnement. On parle de Maintenance Productive Totale.

Qu'est-ce que la maintenance préventive?

La maintenance préventive est une technique pour planifier et organiser la maintenance des équipements d'une chaine de production avant qu'ils ne tombent en panne.

Comment mettre en oeuvre la méthode TPM?

Pour mettre en oeuvre la méthode TPM, il est conseillé de choisir une chaine de production ou une machine problématique.

Puis appliquer la méthode des 5S pour initier son environnement.

Ensuite, il faut former les opérateurs sur la maintenance autonome.

Enfin, il faut mesurer le TRS ou le TRG