Les indicateurs de production

Les indicateurs de production ont pour vocation de fournir une vue pragmatique de la « santé » des process. Nous allons en parcourir quelques uns dans cet article.

Les indicateurs de production

Une donnée majeure, la cadence nominale ou CN

La cadence nominale est LA donnée d’entrée de nombreux indicateurs! C’est en effet la cadence nominale qui donne le rythme pour un contexte donné. Ainsi, c’est de sa valeur que vont découler les calculs de la plupart des autres indicateurs de production, dont le TRS.

La cadence nominale est la quantité théorique d’unités produites par heure

CN = QTE produite / temps

Elle dépend du contexte de la production en cours.

Par exemple, la cadence nominale pour une machine M sera de:

- 3000 Unités/h pour le produit A,

- 9000 Unités/h pour le produit B.

Le logiciel MES myScore permet d’afficher en temps réel:

- la cadence attendue, compte tenu du contexte: la fameuse cadence nominale donc,

- la cadence réelle,

- et donc l’écart de cadence.

Cet affichage donne à l’opérateur une vue pragmatique de la production en cours.

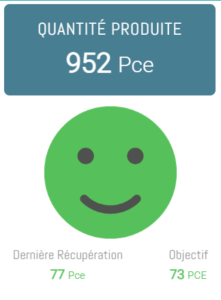

Dans cette capture d’écran du logiciel MES myScore, on a fait le choix d’afficher une quantité réellement produite sur un laps de temps défini. Cela, comparé à la valeur de la cadence nominale. Nous aurions pu choisir d’afficher le TRS ou un autre indicateur. Le choix de cette quantité produite était plus opportun d’un point de vue opérateur.

Le Taux de Rendement Synthétique ou TRS

Le TRS est l’indicateur de performance d’une organisation incluant bien souvent une machine. Il est tellement important que nous avons dédié un article complet sur le calcul du TRS que vous pouvez consulter ici.

Un TRS faible est le signe que l’organisation ne fait pas fonctionner la machine correctement. Le non TRS permet de voir:

- si la machine ou l’élément producteur est lui-même en cause,

- ou bien si c’est l’organisation autour de cet élément qui est en cause.

SMED ou Changement de série en moins de 10 minutes

Cet indicateur de production indique le temps de changement entre deux séries. L’idée est de réaliser certaines des opérations de changement de série pendant que la production est en cours. De telle sorte que la production est stoppée un minimum de temps. (Moins de 10 minutes comme indiqué par l’acronyme de l’indicateur « Single Minute » Exchange of Die).

Cet article de Manufacturing Technology (en anglais) décrit l’impact de SMED sur le TRS dans une usine de production de profilés aluminium.

SMED est mesuré par le logiciel MES myScore de cette façon:

- lorsque la production s’arrête lors d’un changement de série, myScore enregistre le début de l’arrêt DA,

- lorsque la production repart, myScore enregistre la fin de l’arrêt FA,

- l’opérateur qualifie cet arrêt comme changement de série,

- les informations de contexte sont liées à ce changement se série (OF, produit, ligne, équipe, …). Elles sont généralement issues de l’ERP ou du logiciel d’ordonnancement qui « connaît » ces informations.

- L’indicateur SMED est donc construit: SMED = FA-DA il est également contextualisé pour une analyse ultérieure sur les tableaux de bord Ad Hoc

MTBF mesure la fiabilité d’un process

MTBF est un indicateur de production associé à la maintenance. Il mesure le temps moyen de fonctionnement entre deux défaillances.

Il est calculé ainsi:

MTBF = somme des temps de fonctionnement / nombre de défaillances sur la même période

Le logiciel de performance industrielle myScore construit cet indicateur ainsi:

- les temps de fonctionnement sont enregistrés,

- les arrêts sont qualifiés, et c’est ici que l’opérateur définit si l’arrêt est une défaillance ou non (il peut en effet s’agir d’un arrêt organisationnel),

- sur une période donnée, myScore calcule donc MTBF comme indiqué ci-dessus.

Là encore, les tableaux de bord d’analyse montrent les causes d’arrêts contextualisées. Le service maintenance peut ainsi agir au bon endroit et améliorer MTBF au fil du temps.

Dock to dock Time mesure la réactivité de service

Le Dock to Dock Time est un indicateur qui mesure le temps de passage entre le début et la fin d’un process. Il peut être abordé de différentes façons selon l’usage que l’on souhaite en faire. L’idée est de mesurer la réactivité du service au client.

En effet, littéralement le Dock to Dock signifie depuis l’arrivée sur le quai de réception jusqu’au départ depuis le quai d’expédition. Donc:

- réception de la matière première,

- passage en production,

- éventuels stockages de produits semi-finis,

- re-passage en production,

- stockage du produit fini,

- départ du produit fini.

Nous voyons dans cet exemple que le Dock to Dock Time nécessite, pour être mesuré, une traçabilité totale depuis la matière première jusqu’au produit fini.

Dans l’idée de qualité de service au client, il faut également prendre en compte la date à laquelle le client a passé commande pour mesurer la réactivité du process depuis cette date jusqu’à la livraison au client.

Ici, des éléments sont bien maitrisés tandis que d’autres dépendent parfois de sociétés de service tierces (logistique par exemple).

Le logiciel WMS allié au logiciel MES myScore permet une traçabilité totale des matières et produits telle que définie ci-dessus. Cet article décrit plus précisément la traçabilité totale. Allié aux données issues de l’ERP ou CRM en place, la corrélation avec les commandes clients est réalisée et Dock to Dock Time est calculé.

AC ou le coût évité pour mesurer le ROI

Le coût évité, comme son nom l’indique, est un indicateur de production qui mesure les économies réalisées par la mise en oeuvre de maintenance préventive. Il se calcule ainsi:

AC = coût présumé de réparation + coût dû à la perte de production en cas de panne – coût de maintenance préventive

AC est l’acronyme de Avoided Cost en anglais.

Dans le cadre de la mise en place du logiciel d’optimisation d’usine myScore, nous procédons à une estimation du ROI avant la phase d’implémentation. Puis, après l’implémentation de myScore sur les lignes de production, l’indicateur AC est mesuré en € au fil du temps.

Aller plus loin avec le logiciel MES myScore

Dans le cadre du Lean Manufacturing, le logiciel MES myScore:

- mesure sur le terrain,

- calcule les indicateurs

- et les remonte sur les tableaux de bord pour chaque profil utilisateur.

Notre article dédié à la mise en oeuvre du Lean Manufacturing détaille des indicateurs complémentaires à ceux cités dans cet article. Vous pouvez découvrir l’article ici.

Vous avez un projet, une question?

FAQ

Qu'est-ce qu'un indicateur de production?

Un indicateur de production est une mesure qui renseigne sur la santé d'une machine, d'une chaine ou d'un atelier. Il est mesuré, il évolue dans le temps et fournit des axes d'amélioration.

Quels sont les principaux indicateurs de production?

- Le TRS est le principal indicateur de production. Il mesure la performance d'une machine.

- MTBF et AC sont utilisés pour la maintenance

- Dock to Dock Time mesure la performance et la réactivité

Comment calculer les indicateurs de production?

Les indicateurs de production sont calculés selon des formules définies par l'AFNOR. Cependant, chaque entreprise a sa façon de fonctionner et peut ajuster certaines formules.